有限会社ナチュレは、車の塗装会社勤めから一発奮起し、篠原社長が30歳で始めた工場。

塗装業の経験から培ったインクの知識がきっと活きるだろうという希望に賭け、プリント業から挑戦をスタートしたといいます。

まずは1年、プリントについて猛勉強しようと決心し、どんな依頼も請けてみることに。

貪欲に生業を追求する篠原社長への初めての依頼は、プッシュホン式の電話機に使うインク探しでした。

「プリントが必要なのは洋服に限ったことではありません。インクやプリントに関することなら、何でもやってみよう、と」。

電話機の主流がダイヤル式からプッシュホン式になりかけていた80年代、技術の進化は電話だけなくあらゆる製造業にも押し寄せていました。当時、プリントの本場・アメリカの技術で、日本で人気を博していたのがアメリカンラバーインクのプリント技法。高温でベーキングし、バリバリとゴムのような質感を出すプリント技法です。「アメリカンラバーインクで本格的なTシャツを作りますよ、とテニススクールに営業したら、想定以上の発注枚数がありました。量産機の導入を検討しましたが印刷機は高額。車も欲しいし印刷機も欲しい。考えた末、当時は車を買いました(笑)」。

大量のTシャツを手刷りして納品し、一日の印刷キャパシティを2000枚と見出しましたが、篠原社長一人でなくなってからの工場は“現場”が中心。「自分の経験上の計算では、ああすればもっと早くできる、こうすれば2000枚できる、とも思うのですが、現場の考えやプライドがある。自分たちが納得できる品質で仕上げたいと思うと、計算通りにはいかない!と怒られて…。無理を押して説得しようとして、工場長に電話を切られてしまったこともあります。(苦笑)」。

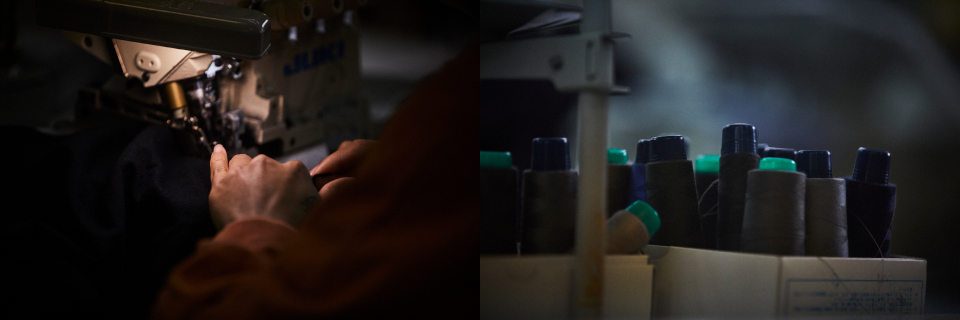

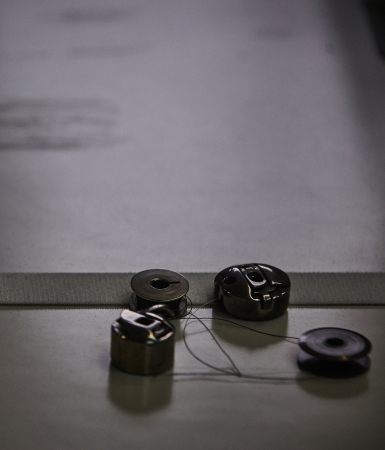

30年超の挑戦を経て、縫製・刺繍・プリントと、服作りを一貫して担える希少な工場に成長した現在の有限会社ナチュレは、県内でも検品が厳しいといわれています。

現場では、品質担保のための不効率な工程もたくさんあるといいますが、効率化しようと独断で新しい機械を入れても、現場に使ってもらえないことも。

「一見早く、綺麗に量産できているように見えて、旧来の機械や手仕事の品質にかなわない、と現場に諭されてしまうんです」。